通过实验总结出了以下原因:

环模所用的材质性能不稳定、不均匀;

环模的开孔率太高,环模自身的强度、韧性下降;

环模的厚度太薄,环模强度下降;

环模在运行过程中,被硬物强行挤压;

环模在安装过程中有偏心状态或紧固不均匀受力(与压辊总成等在同心位置)造成环模不断承受单向冲击。

① 机器的调制器桨叶动平衡效果差。

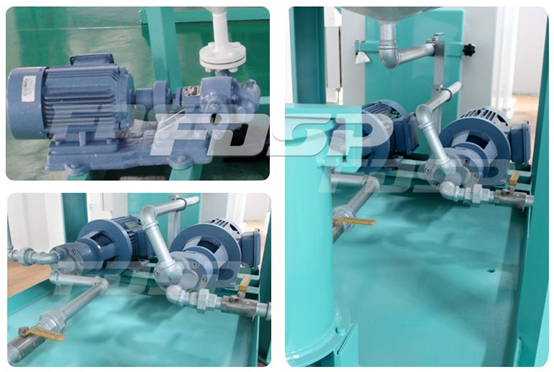

② 机器的主轴轴承磨损导致的震动大。

③ 机器的地脚螺栓没有安装稳定。

④ 配方中纤维含量过高的前提下制粒同样会发生震动,如生产牛料时,制粒的震动远严重于生产普通畜禽料。

⑤ 安装环模的时候,环模端面跳动太大,形成的高速旋转的时候出现动平衡效果差的问题。

⑥ 环模热护理的过程产生了严重的形变,使得环模旋转的时候时紧时松形成的震动大的情况。

通过对上述各种可能原因的排查,可有效减少制粒机震动。

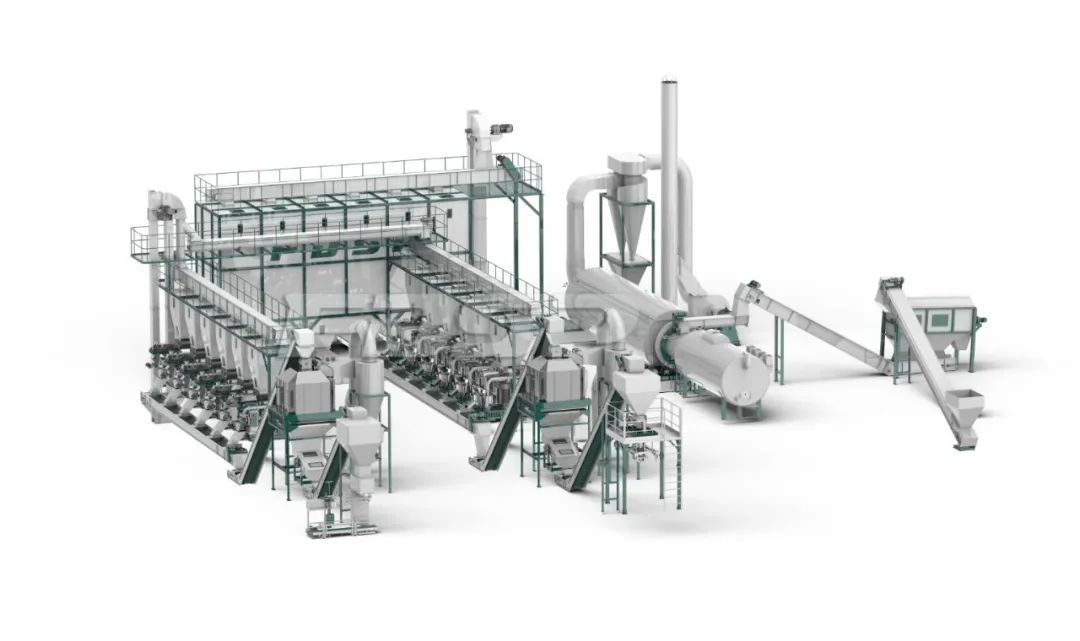

生物质市场空间仍大有可为,充分利用时势,向技术发展,必定会收获光明的未来。

三、影响制粒工序、颗粒质量

最后,粉碎粒度同样会影响制粒工序、颗粒质量。相同物料,若粒径和粒度组成不同,制出的颗粒质量也不同。谷物饲料粉碎越细,其淀粉颗粒经蒸汽调质后,糊化越充分,水份含量更均匀。同时,可减少环模的磨损,让制粒产品颗粒结构更紧凑,大大降低了粉化率。但应避免因粉碎过细导致粉碎电耗增加,产量减少,物料结拱等。

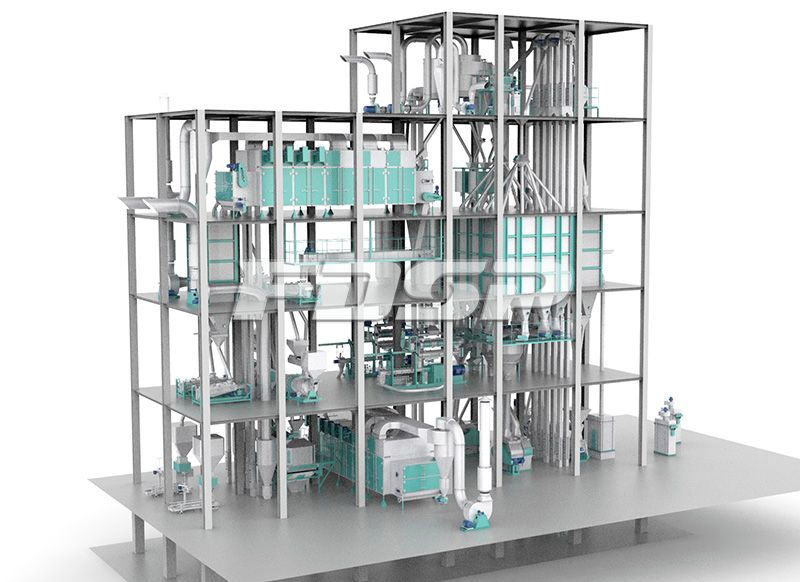

良友SZLH768b2+保质器 高档不锈钢环模制粒机

一、原料方面

首先是原料方面,淀粉含量高的物料易被糊化,这些原料经过调质,具有粘性,利于成型;但粗纤维高的原料则需要添加一定油脂,减少与环模之间的摩擦力,从而利于物料通过模孔,使成品表面光滑。从制粒工艺看,粉碎过细,制粒强度会增加;粉碎过粗,加大了环模和压辊的磨损,成型困难,导致产量低,含粉率高。因此,不同原料需采用不同的粉碎细度。另外,不同原料和不同配方,混合的时间也不同,制粒前应注重混合均匀度,使混合变异系数小于5%。

二、进料控制方面

很多饲料厂在生产效率变低时,只考虑制粒问题,忽略进料控制。但在实际情况中,进料流量会直接影响制粒速度。这时候必须查明进料流量是否稳定,保证制粒机不停顿,均匀满负荷工作。

三、生产操作方面

在生产操作方面,技术人员需正确调整好制粒机各部位,压模与压辊一般控制在0.05~0.30 毫米,避免过小或过大,否则会产生噪音、影响物料制粒。刮刀上部边缘曲线与压模、压模罩间隙基本控制在 2~3 毫米。打开制粒机,观察是否有颗粒顺利出模,关注电流变化。打开操作门上的机外排料门,排净机内混有杂物的料,防止机内杂物进入压模。待杂物料干净后,即可将物料导入压模。

四、环模设计方面

环模的设计也会影响制粒效益,物料与压模壁之间的摩擦系数、水分含量、原料粒度、温度、物料可塑性和物料的可压缩性等都影响着物料能否顺利出模。这些又跟环模孔径和孔深息息相关。如果压缩比过小,物料通过孔径的时间短,效率高,但是易松散,表面光滑度低;反之压缩孔的有效长度越长,物料压力越大,成品紧密度高,但是产量下降,能耗会增加。所以,用户可根据自己的需要和配方来选择环模的压缩比。

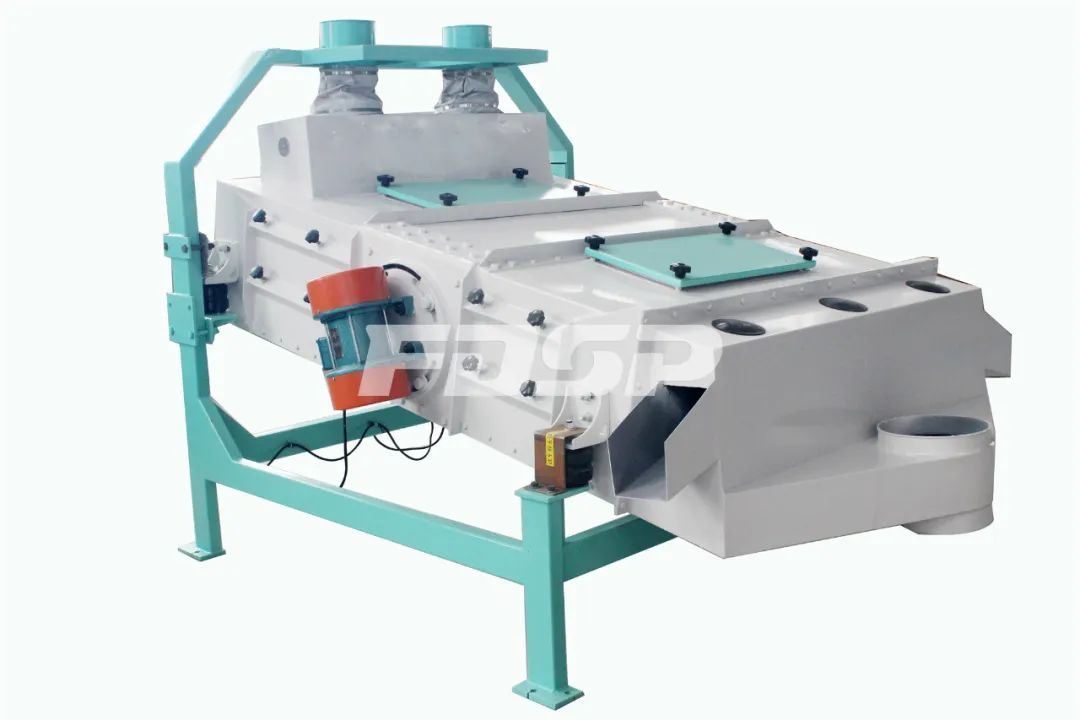

良友TQLZ 系列振动清理筛主要适用于部分谷物粮食的大杂、粉杂、轻杂等杂质的清理。产量大、效率高、动力消耗小、清理效果好、运转平稳、噪音低;采用整体框架式,有效解决筛体开裂开焊的难题;筛面倾角可在0-12°内可调;采用上下双层筛网,可定制三层筛网振动筛;可选择配合垂直吸风道或自循环风系统使用,效果更好。

图源:视觉中国

(2)低料位传感器

通常采用静电容料位计,一般安装在仓斗下部的锥斗位置或者仓下溜管上,利用感应检测棒与仓壁物料覆盖位置产生的电关系来控制内部电路实现开关动作,当检测到低料位时,控制系统将报警。需要注意的是,当物料水分较高时,容易在仓内停留时间较长导致在感应棒上结块,造成误报现象,需定期清理保养。

良友股份SYTJ 系列简易油脂添加机

良友股份SYTJ 系列简易油脂添加机

良友股份SYPG系列滚筒油脂喷涂机