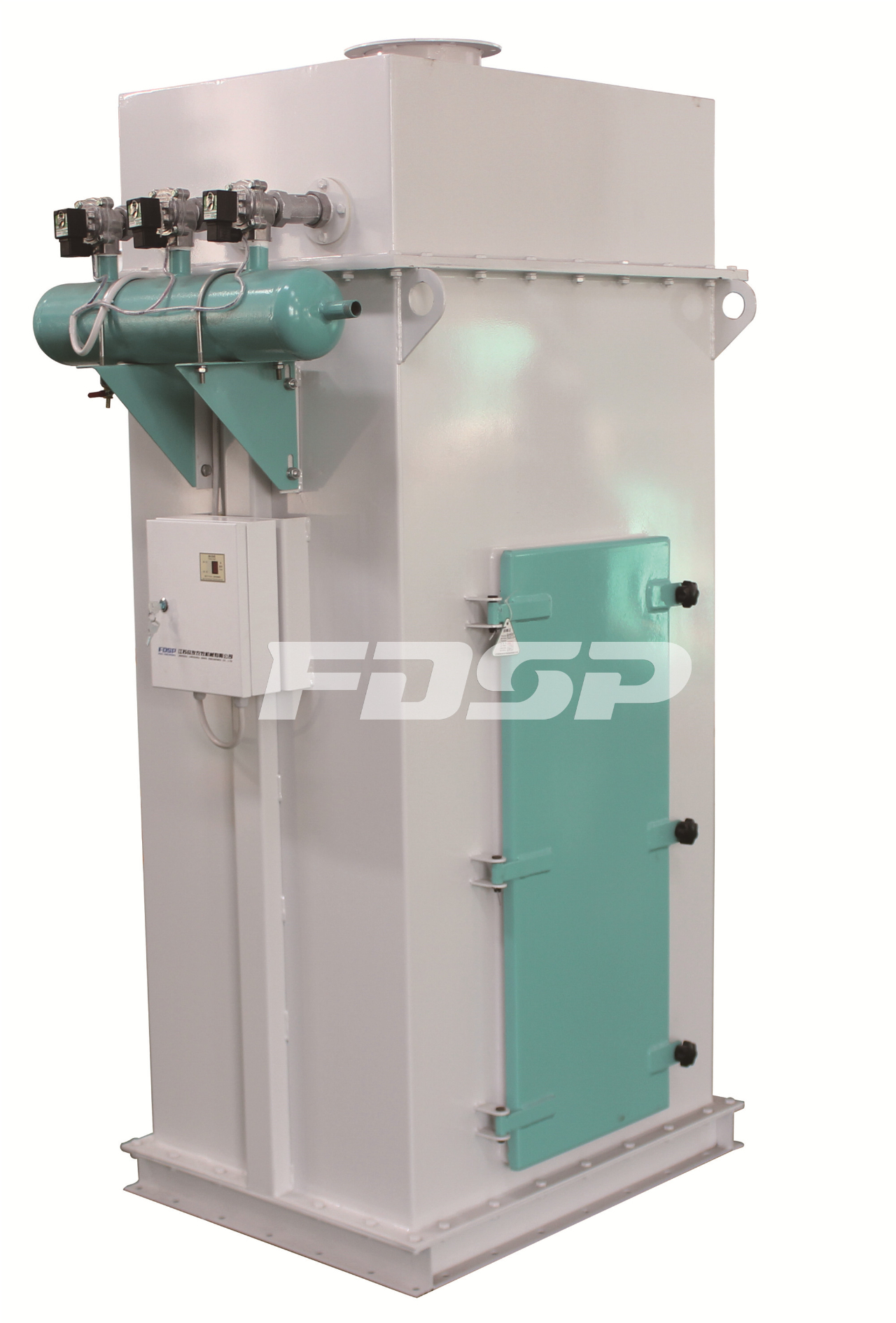

良友股份TBLMF系列脉冲除尘器

良友股份TBLMF18-2000脉冲除尘器

冷却器工作原理:

常见故障有哪些?

良友股份SHGW系列卧式环流烘干机

提升机在生产过程中常常会出现皮带跑偏现象,导致料斗盛料不充分,卸料不彻底,产生回料增多的现象,影响生产率,严重时会导致皮带卡边、撕裂,减短皮带使用寿命。

以下是斗式提升机皮带跑偏原因及调节方法:

简单来说,斗式提升机的头底轮两个传动轴的位置应该是在同一垂直面内、保持水平并且互相平行,这样可以使得皮带输送率达到最佳。而当两个传动轴安装不正导致了皮带的扭曲、受力不均匀,运行时出现皮带跑偏、料斗与机身的撞击、皮带撕裂。从力学分析通常有以下3中情况:

(1)两传动轴在同一垂直平面内,但不平行;

(2)两传动轴都在水平位置,但不在同一垂直平面内;

(3)两传动轴平行,在同一垂直平面内,但两个轴都不水平。

l 解决方法:

应立即停机,检查头轮和底轮的安装位置,重新调整使其正位,需要注意的是允许偏差和累积偏差的双重考量和平衡。

二、头轮、尾轮滚筒滚面磨损

由于长时间运转,皮带与滚筒中间部位长时间摩擦,造成滚面中间低凹、两边凸出的现象,导致皮带出现忽左忽右的跑偏,由于滚筒密封在机身内且被皮带遮挡,不易被人发现,调节较困难。

l 解决方法:

头轮将滚筒表面的胶漆剔除后重新镀胶,需要注意的是镀胶面最好形成中间高两边低的腰鼓面;尾轮打磨后的高低原理和头轮类似。控制好中间和两边的高低差,在保证皮带的变形范围前提下,向着滚筒中间高出向心力作用,从而避免跑偏现象。

三、皮带接头不正

皮带在更换安装时的操作不当,会导致接头偏斜,此时皮带两边边缘一边紧一边松,运行时皮带向紧边侧跑,严重时会造成皮带卡边、撕裂。

l 解决方法:

停机进行更换调试皮带,检查皮带接头的正位,然后再做接头灌胶处理。

图源:视觉中国

1、中微量元素(特别是镁、钙、钾等碱性元素)不足

图源:视觉中国

图源:视觉中国

什么情况下会导致物料跑偏?

三、给料不均匀导致偏载

什么情况下影响筛分效率?

1、筛网变形,物料滞留,均匀透筛力下降,致使筛分效率低;

2、筛网破裂,使得本不应该透筛的物料透筛,影响筛分效果。

哪些因素会导致筛网变形?

振动筛筛网张紧后,主要承受横撑之间筛网两端的拉力和中间的均布载荷。筛网的局部受力集中严重,会导致筛网变形,影响筛分效果。

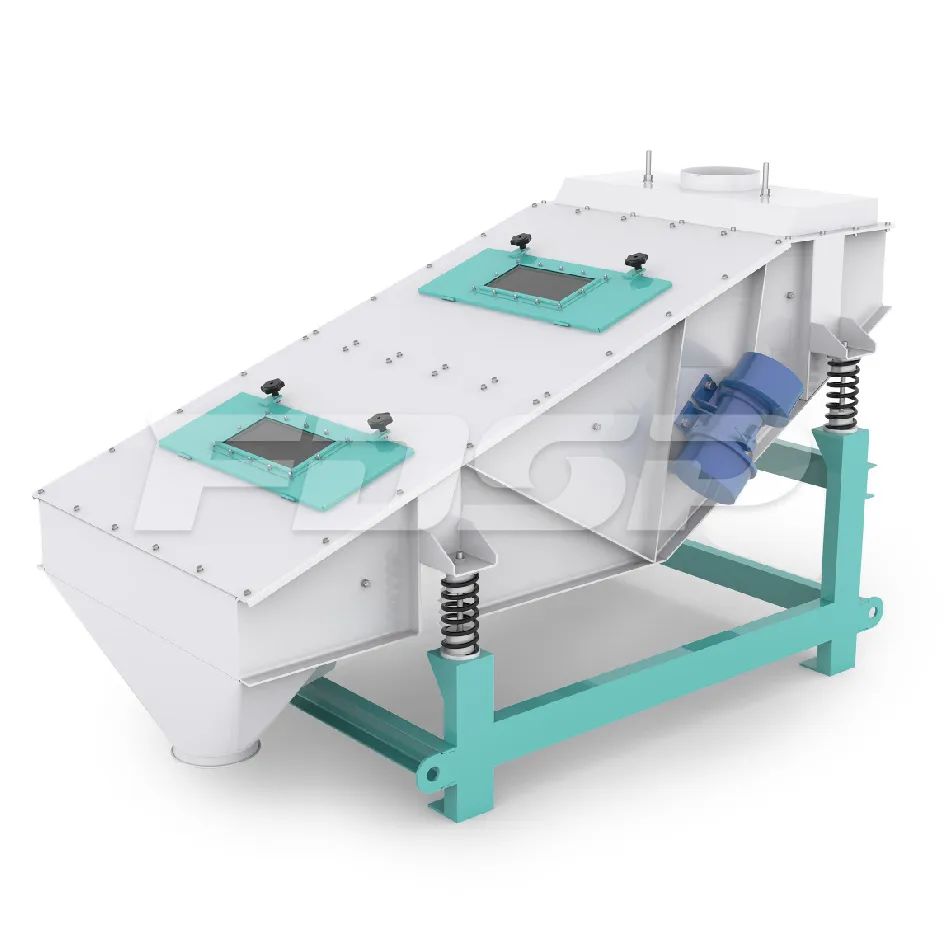

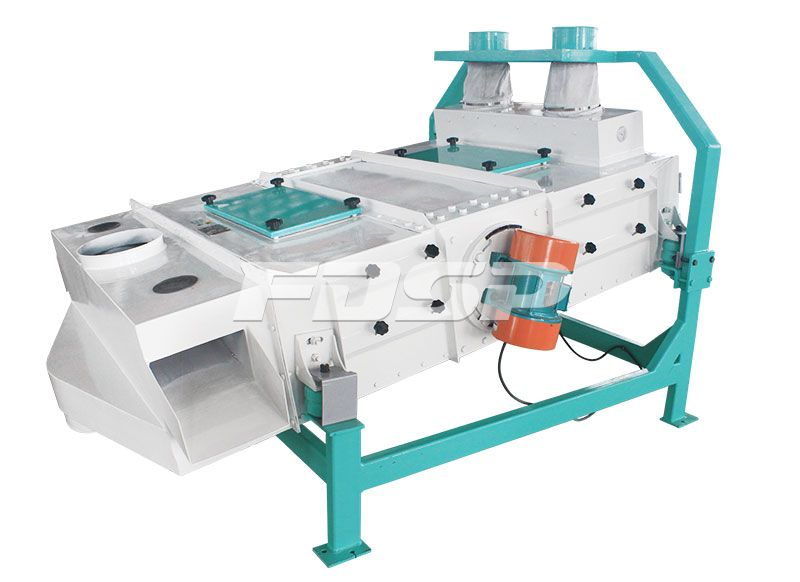

良友股份TQLZ 系列振动清理筛

如何提高筛网的平整度?

1、增大张紧力:

-

及时检查筛网的松紧度,重新张钉或更换筛网。

-

需要注意的是:在一定的预应力范围内对提高其平整度效果明显,但张紧力调整过大,会使得筛网内应力变大。调整时需根据筛网本身材质特点,在安全许用值范围内操作。

2、减小横撑间距

-

合适数量的横撑梁是保证筛网平整的必要条件之一。通过增加横撑数量来减小横撑间距,从而减小筛网的最大应力值,使得筛网整体应力分布更均匀。

-

需要注意的是:横撑数量过多会使筛分面积减少,当横撑数达到一定值时,筛网平整度也会达到瓶颈,继续增加横撑的意义不大。随着横撑数量的增加,筛分面积也会减少。所以调整中需综合考虑横撑数、筛网材质、载荷分布和筛分面积之间的平衡。

哪些因素会导致筛网破裂?

1、长期局部集中受力

-

及时检修调整受力情况:张紧力、压力、剪应力,尽可能确保筛网受力的均匀。

2、共振

-

振动机械在运行时,当运动频率与固有频率接近时,会产生共振,此时设备的部分零部件会产生异常剧烈振动,若不及时消除共振,会导致零部件损坏和筛网破裂。

-

可以通过加固机架或钢平台以避开共振点,达到消除共振的效果。

3、筛格固定

-

振动筛筛格须稳固在筛体内,随设备同步运行。如果筛格压紧机构失效,会导致筛格与筛体运动不同步,运行时会出现异响、物料分布不均、筛格中间或尾端振动过大的现象,从而引起筛网破裂、零部件损坏现象。

-

经常检查筛格压紧机构,发现松动及时拧紧,使筛格得到有效固定。